EVを普及させるためのメガキャスト?狙いはどこにある?[Honda 2024 ビジネスアップデート]

2024年05月17日 14:00

![EVを普及させるためのメガキャスト?狙いはどこにある?[Honda 2024 ビジネスアップデート]](/car/news/2024/05/17/jpeg/20240517c01045SCE009000p_view.webp)

BEVのバッテリーはどうする?

三部社長は「四輪電動化を取り巻く環境は、皆さんもご存知の通り激しい環境変化にさらされており、北米・欧州では『EV の普及は踊り場に差し掛かった』と、その減速感が指摘されています」と現況について説明、しかし「私たちが手掛けている二輪・四輪といった小型モビリティについては、EV が最も有効なソリューションである、という考え方は変わらず、この数年といった短期ではなく、もっと長期的な視点で見れば EV シフトは着実に進んでいく、と、私たちは確信しています」としたのが非常に印象的だった。

欧州各社の開発を担うエンジニアリング会社にヒアリングした際にも同様の見解を聞くことが多く、電動化を強力に推し進めていた勢力からすれば「いまが少々失速しているだけ」というスタンスなのだろう。「踊り場に差し掛かった」という理由のひとつとして考えられるのは電気自動車(EV)を求めている先進的な層に行き渡ってしまったため、供給過多に陥っているからというもの。興味はあるもののどうしてもコンベンショナルなクルマ(いわゆるエンジン車)に比べて取得コストも使用の手間もかかるEVはなかなか手が出せない……という大多数の潜在ユーザーに向けては、価格を含めた抜本的な対策が求められる。

この「高い」と「面倒くさい」のうち、EV価格を解決するための手段を三部社長はいくつか示した。ひとつが「バッテリーを中心としたEVの包括的バリューチェーンの構築」である。

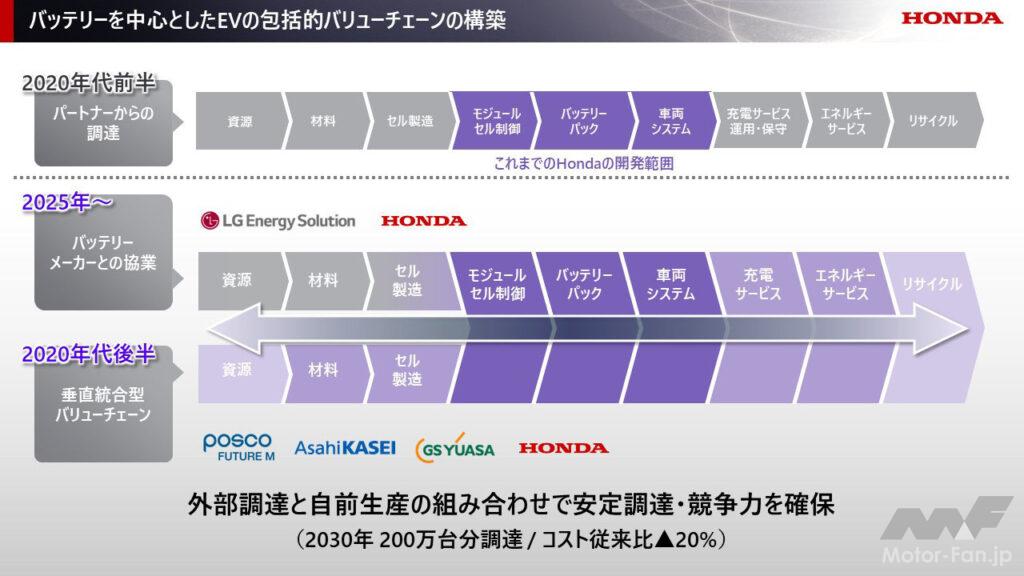

EVが高価格である理由が駆動用バッテリーであることはよく知られるとおり。レアメタルを用いているから、生産にシビアな条件が求められるから、などの要因はさまざまあるが、ホンダはこれを3フェーズで解決していく策を示した。最初のフェーズ:2020年代前半はコストを強く意識した「最適なパートナー」からの調達、第2フェーズ:2020年代中頃はパートナー企業との合弁事業によるバッテリー生産(セル開発を含むものだろう)とし、一例として、2025年に稼働開始を予定するLGエナジーソリューション社との合弁事業を挙げた。本事業では年間40GWhレベルのバッテリーセル生産を狙う。最終フェーズ:2020年代後半には原材料調達、二次利用、リサイクルを含めた包括的バリューチェーンを構築、インハウス化によって価格最適化と調達の安定を図る。2030年には北米調達のバッテリーコストを現行比で20%以上の削減を目指す。おそらく先述の課題「面倒くさい」の解決にあたっても、たとえば高出力充電受入対応セルの開発などを進めていくのだろう。

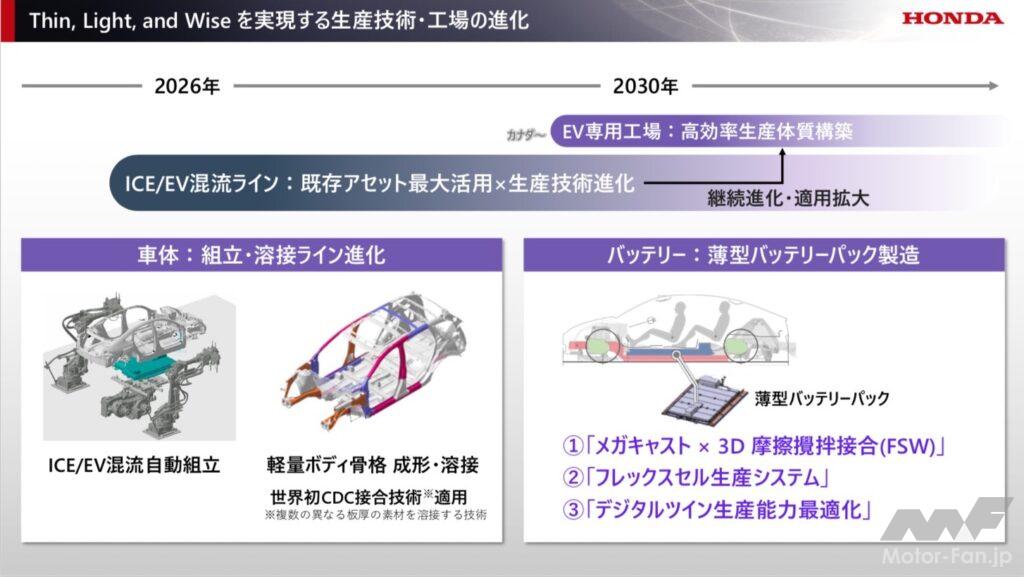

これらはバッテリーセルの開発と生産の話で、さらにバッテリーパックや構造体としてのEVの作り方についても将来展望が示された。2020年台半ばまでのエンジン車からEVへの移行期間については、混流生産という手段を模索する。EV専用工場は生産効率の視点からすれば魅力的だが、投資と生産台数≒販売台数のバランスが必須。手持ちの資産と知見を大いに活用した混流生産でこれを解決していく狙いだ。

メガキャスト(ギガキャスト)は超薄型バッテリーパックから?

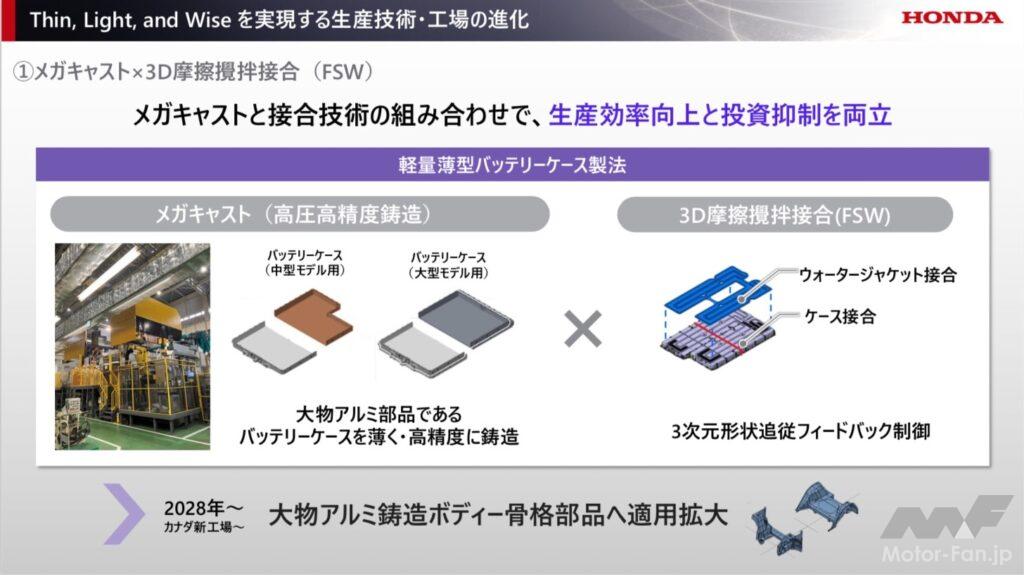

従来のエンジン車には存在しないバッテリーパックの生産ラインについては「一部先進技術を既存設備に先取りしながら進化を加速させていきます」と言及。先頃発表となったHonda 0 シリーズで搭載を目指す超薄型バッテリーパックを想定している模様で、その構造に「メガキャスト」の単語が飛び出した。ご存じ、テスラモータースがモデルYで採用した大型ダイカストボディ部材の類である。

一般的にメガキャスト/ギガキャストは軽量であることがメリットのひとつに挙げられるが、さまざまヒアリングした限りではそこに大きな利点はなく、むしろ重量化の兆しさえあると思われる。むしろこれを採用する理由は構造の単純化と生産性の向上であろう。XYZの三次元で大きなボディパーツを作ろうと考えたとき、鋼板プレスでは成形絞りの限界からある程度の寸法に止まらざるを得ず、巨大な部材を構築するなら「いくつもの部品を組み合わせて接合する」という手段が必要になる。これまでの自動車は鋼板の高性能化と深絞り技術、複数枚を重ねても確実に接合できる溶接技術などでこれを解決してきたが、それらを持ち合わせていなかったテスラはゼロベースで「大きなパーツを効率的に作るにはどうしたらいいか」を検討、結果、超高圧の型締力によるダイカスト技術であるメガキャスト/ギガキャストを実現した。

メリットはどこにある?

閑話休題。しかし、ホンダがバッテリーパックにメガキャストを用いる理由がいまいち掴めない。先述のように、三次元で寸法がかさむ大型部材を一発で作りたいというのがこれらの美点であるはずだが、バッテリーパックとは二次元とまではいかないがかなり平坦で直線的な構造体。強いて挙げるならセル冷却のための水路を穿つためとも思えるが、それでも複雑な三次元形状とは思えず、さらにホンダ自身が「超薄型」と称しているだけに、余計にメガキャストを用いる積極的な理由が見えてこない。三部社長によれば「従来、部品点数が60を超えるバッテリーケースや付帯部品を5部品に大きく削減できる」とのことだが、多くの他社他車種のバッテリーパックを見てきた体験からすると、ここに大きな取り代があるようになかなか思えないのが素直な感想である。

むしろ気になったのが接合技術で、この次世代薄型バッテリーパックの生産にあたっては接合に摩擦攪拌溶接(FSW)を用いるという。アコードのサブフレームで採用された際には異種接合の威力を見せてくれた同技術だったが、FSWによって投資額の抑制と生産効率の向上を両立させるという。ここはコストに大きく寄与しそうだ。さらにバッテリーパックの組み立てラインには独自のフレックスセル生産システムを導入し、幅広い車種、グレード、スペック、生産量の多寡などに対し柔軟かつ高速に対応する。最終的にはカナダのEV専用工場で結実、現況の混流生産ライン比で約35%の生産コスト削減を狙う。